坩堝生產(chǎn)設備,根據坩堝的材質(zhì)、樣式來(lái)定。石墨坩堝是指以石墨、粘土、硅石和臘石為原料燒制而成的一類(lèi)?ài)釄澹蕴烊击[片石墨為主體原料,以可塑性耐火粘土或炭質(zhì)為粘結劑加工而成,具有耐高溫、導熱性能強、抗腐蝕性能好,使用壽命長(cháng)等特點(diǎn)。石墨坩堝生產(chǎn)設備根據生產(chǎn)工藝有多種,其中壓塑成型(模壓成型)是其中非常適合生產(chǎn)石墨坩堝的方法,具有工藝簡(jiǎn)單、生產(chǎn)周期短、成品率與效率高、勞動(dòng)強度低、成型水分少、坩堝收縮率和氣孔率低、產(chǎn)品密度高等優(yōu)點(diǎn)。

2000噸四柱液壓機模壓成型石墨坩堝

2000噸四柱液壓機模壓成型石墨坩堝

壓塑成型石墨坩堝的機器設備稱(chēng)之為石墨坩堝成型液壓機,常用有1000噸、1500噸、2000噸、2500噸、3000噸等三梁四柱式結構液壓機,采用單缸、雙工位結構設計。其中,2000噸石墨坩堝成型液壓機是最受歡迎的一種,采購率高、使用率高。可搭配石墨坩堝模具,可一次成型圓形石墨坩堝、方形坩堝、九孔坩堝、異形坩堝等。想投資坩堝行業(yè)的客戶(hù),石墨坩堝液壓機和坩堝模具是必須采購的設備,山東威力重工可為客戶(hù)提供一條龍服務(wù),可以提供多種噸位結構的石墨坩堝液壓機和配套坩堝模具,一站式服務(wù)。

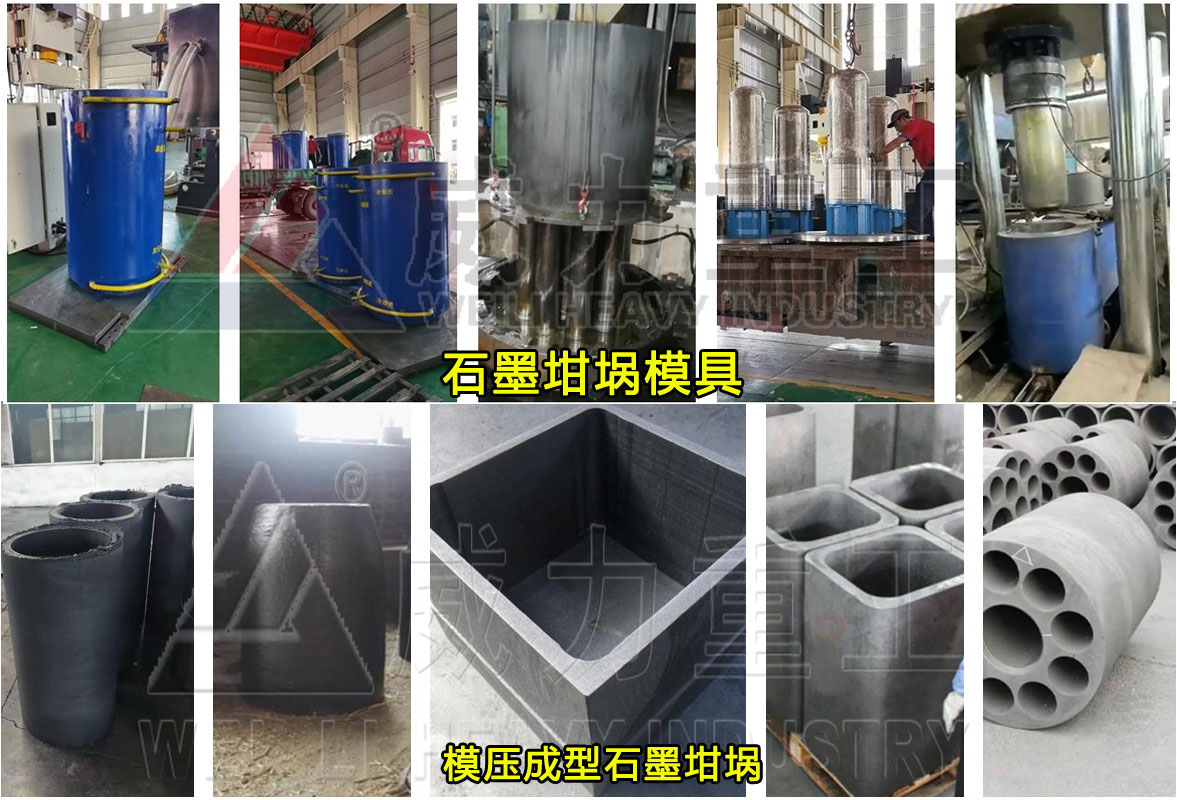

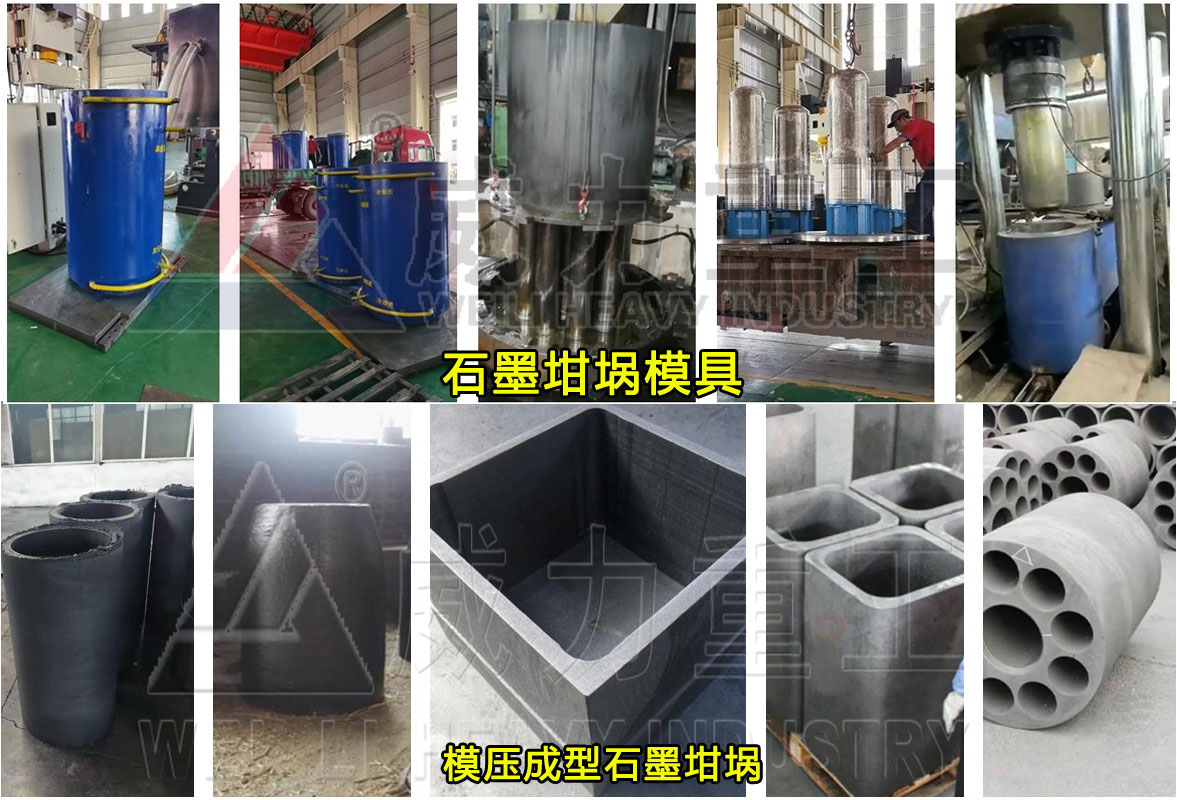

2000噸石墨坩堝成型液壓機配套坩堝模具

2000噸石墨坩堝成型液壓機配套坩堝模具

2000噸石墨坩堝成型液壓機的性能特點(diǎn):

1、2000噸石墨坩堝成型液壓機主要由主機、液壓控制系統、電氣控制系統三部分組成。 其中主機包括工作臺、導柱、滑塊、上缸、頂出缸等結構;液壓系統由控制元件、執行元件、輔助元件、動(dòng)力裝置、工作介質(zhì)等組成;電氣控制控制系統主要由繼電器、接觸器、按鈕、行程開(kāi)關(guān)、電器控制柜等組成。2000噸石墨坩堝成型液壓機工作原理由電氣控制系統控制液壓系統,液壓控制系統再控制主機工作,主機動(dòng)作觸及行程開(kāi)關(guān),將信號反饋給電氣控制系統,實(shí)現循環(huán)控制。

2、四柱式結構,受力件經(jīng)優(yōu)化設計,外形美觀(guān),經(jīng)濟適用,主缸與活塞桿均采用優(yōu)質(zhì)鍛件,提高了可靠性,立柱采用四螺母結構,提高了預緊性能,能長(cháng)期保持精度的穩定性。

3、2000噸石墨坩堝成型液壓機具有保壓、延時(shí)等功能;工作壓力,行程大小可根據工藝需要在規定范圍內可調。

4、電氣控制系統有繼電器和PLC二種控制方案供選擇,由PLC控制的電氣系統、工作靈敏可靠,柔性好;繼電器控制操作按鈕集中于面板并設有活動(dòng)按鈕站,操作方便;具有調整,雙手單次循環(huán)二種操作方式。

5、2000噸石墨坩堝成型液壓機主要適用于坩堝壓制、推出、脫模動(dòng)作連貫完成工藝。

6、液壓系統具有噪音低,能耗低,油溫發(fā)熱小,運行穩定等特點(diǎn)。

7、可自由設定排氣次數,1、2號工位輪流工作,壓制效率高,脫模采用多級液壓系統,脫模流暢,保證坩堝密度。

石墨坩堝模具與壓制成型石墨坩堝產(chǎn)品

8、采用電動(dòng)控制,設有點(diǎn)動(dòng)及半自動(dòng)循環(huán),可保壓,并具有良好的滑塊導向性,操作方便、易于維修、經(jīng)濟耐用。根據用戶(hù)的需要可增設熱工儀表、頂出缸、行程數顯、計數等功能。

9、雙工位移動(dòng)工作臺的做工模式,一個(gè)模具壓頭配兩個(gè)模腔,一個(gè)下模腔壓制的同時(shí),另一個(gè)模腔往外頂出產(chǎn)品再進(jìn)料,壓制的產(chǎn)品壓出來(lái)以后,模腔移動(dòng)出來(lái)頂料出料,同時(shí)另一個(gè)裝好料的模腔移動(dòng)過(guò)去開(kāi)始壓制,這樣起到事半功倍的效果,大大增加了出貨的產(chǎn)量,是目前做石墨坩堝的最理想的液壓機器設備。

10、2000噸石墨坩堝成型液壓機采用雙手操作按鈕,急停按鈕,當機器發(fā)生故障時(shí),按急停按鈕壓機工作點(diǎn)全部停止。超載保護,壓機系統中設有液壓安全閥,確保壓機不會(huì )超載。設有液壓支承保護回路,確保滑塊在靜止狀態(tài)下不會(huì )向下滑行。

9、2000噸石墨坩堝成型液壓機采用雙工位全自動(dòng)模壓,可自由設定排氣次數,1、2號工位輪流工作,壓制效率高。脫模采用多級液壓系統,脫模流暢,保證坩堝密度。

10、2000噸石墨坩堝成型液壓機的動(dòng)作參數(壓制行程、脫模行程、頂壓行程、加料高度和壓制速度)都可以無(wú)級調節,有刻度顯示。

11、上沖頭的保護脫模的壓力可調整,它能幫助消除毛坯在脫模時(shí)因膨脹產(chǎn)生的開(kāi)裂。

12、油缸采用整體鍛打并精密研磨,高壓狀態(tài)下使用可靠性高,四柱采用高強度材料制作,耐磨性好,可安裝上下退料缸,使用冷擠壓產(chǎn)品退料要求。

13、2000噸石墨坩堝成型液壓機具有空程速度快、壓力可調、方便操作等優(yōu)點(diǎn),可根據實(shí)際使用需要,另選配電器操作獨立控制,以滿(mǎn)足特殊石墨坩堝雙工位工藝的需求。

2000噸石墨坩堝成型液壓機的優(yōu)點(diǎn):

1、自動(dòng)化程度高,生產(chǎn):選用全自動(dòng)控制,無(wú)需人工操作,可自動(dòng)完成整個(gè)生產(chǎn)過(guò)程,設備工作臺面大,一次可壓制,液壓系統,成型周期短;

2、生產(chǎn)工藝,1500噸2000噸石墨坩堝成型液壓機采用的液壓傳動(dòng)系統,沒(méi)有噪音,而且在壓制過(guò)程中還有一個(gè)排氣過(guò)程,保證成型物料的強度;

3、品質(zhì)好:能夠有效提高成型物料的質(zhì)量,壓制成品超過(guò)90℅。成型壓力高,提高了產(chǎn)品質(zhì)量和產(chǎn)品成品率。由于成型壓力高,壓成的物料密度和強度高,提高了產(chǎn)品質(zhì)量。同時(shí)在有效避免破損和開(kāi)裂,提高了石墨坩堝的成品率;

4、適用,產(chǎn)品多樣性:不僅可用來(lái)壓制石墨粉,還可用于壓制石墨坩堝、石墨板、石墨棒等。

2000噸石墨坩堝成型液壓機壓制流程:

1、喂料:將粉料顆粒裝填入模框內,為了保證坯體的規格和質(zhì)量,喂料應該均勻并定量。

2、加壓成型:利用模具之間的相對運動(dòng)給疏松的粉料施加壓力,使粉料壓緊成致密的坯體。該工序是壓制成型中的關(guān)鍵工藝,需要控制施加壓力的大小、壓制時(shí)間及壓制方式等因素,任何條件的改變都有可能導致坯體質(zhì)量發(fā)生變化。

3、脫模:將成型好的坯體從模具型腔內脫出。

4、出坯:將頂出的成型好的坯體移動(dòng)至放坯臺面上或輸送帶上。

5、清理模具:必要時(shí)還需要在模腔內壁噴油來(lái)潤滑。

【推薦閱讀】:

責任編輯:四柱液壓機